被寄予厚望的复合机器人,如何接好工业物流“最后一棒”

时间:2022-04-06 来源:移动机器人产业联盟

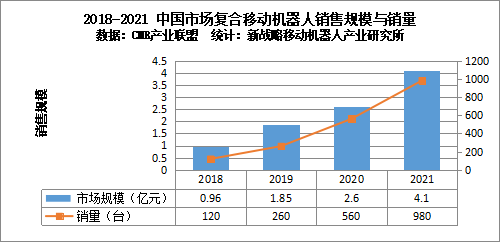

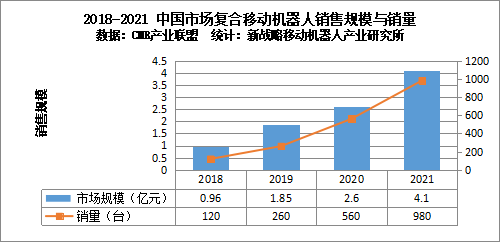

根据中国移动机器人(AGV/AMR)产业联盟数据,新战略移动机器人产业研究所统计, 2021年度中国市场新增复合移动机器人980台,同比增长75%,市场销售额达到4.1亿元,同比增长 57.7%。

图表:2018-2021中国市场复合移动机器人销售规模与数量

从2015年国内第一款复合机器人面世开始,经过近几年发展,复合机器人在某些领域已经迈入“小批量”应用阶段,但离大规模爆发还尚早。综合产品特性及市场需求来看,在工业物流领域,“手脚兼具”的复合机器人,如何接好“最后一棒”?

从实验室走向落地

尽管复合机器人落地应用时间并不长,但相关技术研究其实从很早就开始了。

早在1984年,德国MORO开发了这种复合机器人系统,由于受当时人工智能技术的局限,这种机器人只是做一些简单的搬运。

1994 年 Yamamoto and Yun 用操作度准则确定机械臂的理想构形,但没有将移动机械臂作为一个整体来考虑,1999年,他们研究了移动机械臂的平台与机械臂间的协调问题,但是对移动机械手移动性和操作性之间的关系没有揭示。

在2006年之后,随着计算机视觉、激光传感器和机器学习应用技术的成熟,使它增加了很多的活力,各种公司推出了很多复合机器人。比较典型的是库卡发布Youbot复合机器人-移动机械臂机器人。之后复合机器人集成了很多的技术变得更加聪明,如美国的PR2机器人。

国内首台商业化复合机器人产品在2015年推出,但一些高校及研究机构对复合机器人的研究在这之前就已经展开。

孵化于西安交大的移动机器人企业优艾智合,其核心创始团队早在在校期间就开始探索复合机器人技术与应用。

2017年,优艾智合正式成立。同年,优艾智针对米其林轮胎的需要,开发出了以自主导航移动平台、多关节机械臂、轮胎探伤检测传感器为三大核心模块的商用车辆巡检机器人,该巡检机器人分为三层,最底层是移动底盘,中间是机械臂,最上面一层是检测机构,可通过机器视觉和传感器智能检查并上报有问题的车辆,这是优艾智合复合机器人商业化落地的开端。

这一时期,国内对复合机器人的关注也开始逐渐增多,很多移动机器人公司都开辟了相关产品线,相继推出复合类产品。

而在第一款复合机器人正式落地后,基于移动底盘技术的积累,优艾智合开始不断丰富产品线,包括系列标准底盘以及在此基础上根据不同场景需求打造的不同类型的移动机器人。

当前,优艾智合业务主要分为两大板块:工业物流&巡检运维。

在工业物流领域,优艾智合致力于为以半导体为核心的精密电子制造客户提供软硬一体的物流自动化解决方案。

优艾智合认为,复合机器人在移动底盘移动性能的基础上,附加了机械臂行业经过多年发展积累的价值,这是打通全流程物流流转的关键,“机械臂通过简单的更换夹爪就可以实现复杂操作,它能够对接的对象不仅是非常标准化的机台设备、辊筒设备或者是一个标准料车,还有非常精细化的料盒,这是一般的移动搬运设备所不具备的。”

单机协同&多机调度——规模化应用的两大关键

技术的不断发展是产品落地的前提。

优艾智合CTO边旭认为,复合机器人从实验室走向落地的关键在两方面,一是自然导航技术(以激光SLAM路线为主)的成熟,二是协作型机械臂的发展。

“基于自然导航技术,柔性大规模调度可以实现,而协作机械臂的诞生,使得人机协作的安全性可以保证,这两大技术的成熟是当前复合机器人得以落地应用的关键。”

近几年,在不同行业中,复合机器人的落地正在逐渐加快。但边旭提到:“其实从15年首台商业化产品落地到现在,复合机器人整体技术框架并没有太大的变化,仍然是侧重于做集成应用。”

复合机器人本体主要由三大部分组成:移动底盘、机械臂、末端执行器。复合机器人厂商做的,就是将三者集成一起,使其协同应用。

从单机角度而言,在集成应用的过程中,如何使三者更好的协同运作,是业内主要的探索方向,而其中涉及到的主要是复合机器人的控制问题。

当前,复合机器人主要有以下控制方式以下:

移动与操作协同控制。整车控制层面,复合机器人是由AMR和机械臂配合完成,需要机内调度系统打通两者的协议层,同时将机械臂的示教系统和AMR部署系统进行UI层面的打通。在产品应用层面,部署调试和任务层面AMR和机械臂要实现解耦,以实现更高效的开发和更快速的部署。此控制方式将复合机器人作为一个多自由体进行控制,由同一个控制器控制底盘驱动电机和关节电机,构建统一的运动学和动力学模型进行解算,此方式可以实现底盘和操作的联动,具备最大的柔性和较高的技术难度。

移动与操作独立控制与调度。此控制方式通常由一个调度系统同时控制底盘和上层机械臂两个设备,底盘与机械臂的任务和状态相对独立,仅通过有限的IO通讯或者协议通讯交互状态。一般此种控制方式在执行作业时也需要上下互锁。

为了更好提升复合机器人的协同性,优艾智合自主研发了复合机器人操作系统,基于一款控制系统可以实现以上两种控制方式,并可以兼容目前主流的协作型机器人和工业机器人。

单机协同之外,多机协同也是复合机器人深入场景及规模化应用的先决条件之一。

假如把工厂看作一个有机生命体,规模化落地的复合机器人就是生命体里携带氧气的红细胞,要怎样调度才能使细胞群体拥有一致性,达到最优的工作效率?

优艾智合工业物流事业部总监许瑨提到,“在大部分工业场景中,往往都不是一台机器人在工作,而是一群,集群化管理可以大大增加效能,达到1+1大于2的效果,这需要机器人厂商将上层调度系统做得非常完备,这是复合机器人能够大规模应用的核心,复合机器人厂商要做的,并不是只将单机做出来,还需要能够在实际的应用场景里,将多台机器人协同调度起来,实现效率最优化。”

软件算法能力外,要做好复合机器人的调度,许瑨认为,还需要深入了解客户的整厂物流规划,“只有熟悉生产制造流程和物流流转模式,才能对机器人做出合适的调度。”

基于对行业的理解以及技术的沉淀,优艾智合自主研发了 YOUI Fleet 多机调度协作系统以及YOUI TMS 场内机器人物流系统。

“YOUI Fleet 自发布以来一直在经历仿真测试。从一开始基础的去场景仿真压力测试调度算法,到现在的1:1项目仿真,一直在经历不断升级的压力测试挑战。目前在算法逻辑层面已经突破调度500台机器人的压力测试,实际项目仿真中已经实现200台机器人的调度还原。”

边旭透露,目前优艾智合应用数量最多的单个项目一共投入了150台复合机器人,公司的规模化调度能力已经在实际项目落地中得到了验证。

提及优艾智合接下来的技术方向,边旭表示,“现阶段还是会从软件层面着手,将机械臂与移动机器人的视觉系统融合,生成MOS系统,另外优化安全系统的任务逻辑,加速现场部署,最关键的是要为复合机器人的一致性做工具端与算法端的深入研究。”

从半导体到精密电子制造全场景

伴随着复合移动机器人技术走向成熟,相应的市场需求也迎来增长,这一趋势在半导体领域尤为凸显。

许瑨介绍,半导体行业之所以会迎来复合移动机器人的爆发,因为其本身就兼具了很多先决条件。首先,搬运的对象是精密、昂贵、轻型的材料;其次,工作流程有大量重复搬运及上下料的动作。另外,半导体工厂的制造生产流程普遍是自动化、信息化的。

“最重要的一点,目前半导体行业迫切地需要机器人来弥补劳动力缺口。”许瑨强调。

在人口红利减弱、劳动力从第二产业向第三产业转移的大背景下,行业持续面临“用工荒”问题,招聘难、培养慢、离职率高成为行业的普遍痛点;工厂环境复杂,三班倒工作制,员工流动性高。“此外,半导体行业都是无尘车间,人员在里面工作需要全副武装防护服,加之空间狭窄,久而久之容易催生不稳定的情绪因素,然而在物料转运的过程中需要非常精细,人的放置力度稍微出现差错都会使物料震裂,良率下降,这些都是潜在隐患。”

在优艾智合看来,半导体行业对物流自动化有着迫切需求。针对半导体行业不同环节的应用特点,优艾智合开发了系列移动机器人产品,可为半导体上下游企业提供整体的物流解决方案,而这其中,复合机器人是非常重要的一环。

许瑨认为,“复合机器人有手有脚有眼睛,就像人一样,但它比人更稳定。”

2019年中旬,针对芯片封测车间多物料转运问题,优艾智合开始研发移动操作机器人,在移动底盘上搭载了承料货架,实现了半导体封测前端FOL工艺环节弹夹、焊针、焊线等物料在工序间的自主转运。

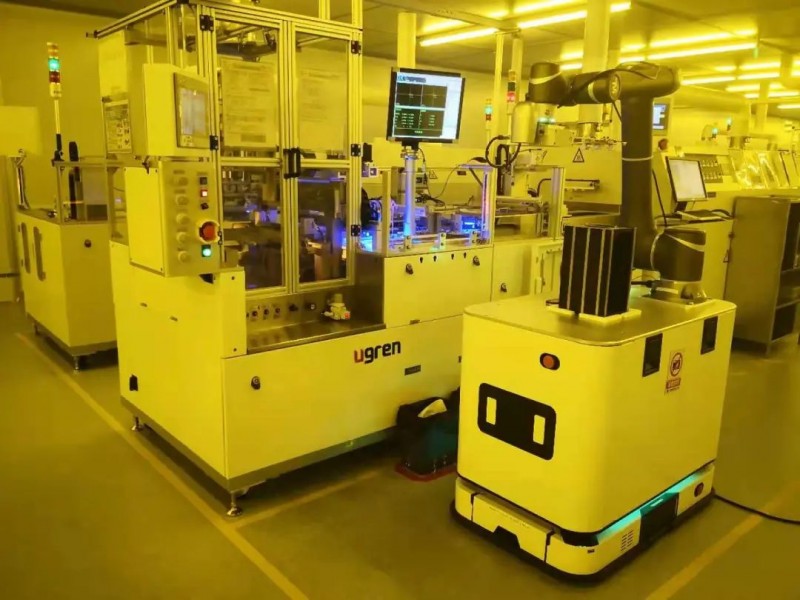

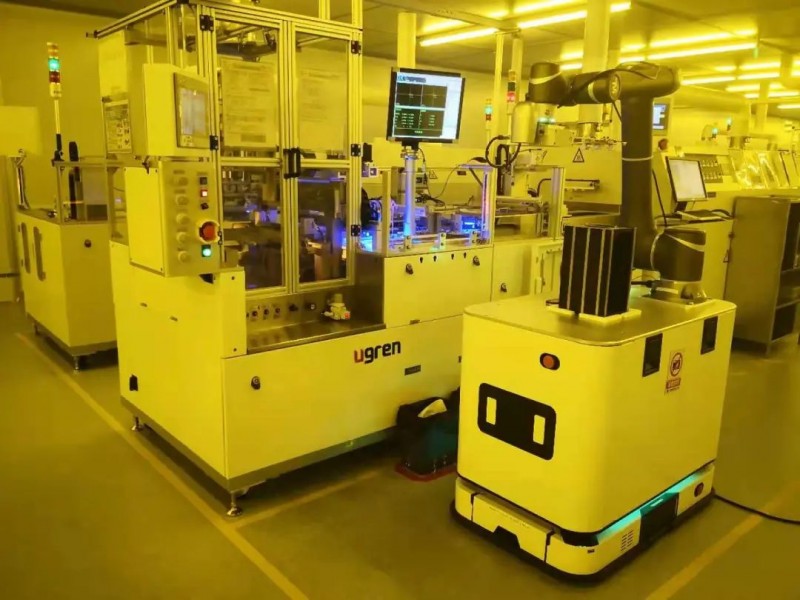

针对半导体行业晶圆搬运这一环节,优艾智合自2019年中旬开始启动晶圆搬运机器人的研发工作,2021年3月,在全球领先的半导体8寸晶圆厂,利用晶圆盒搬运机器人执行晶圆盒转运任务,该机器人搭载了6自由度机械臂及智能夹爪,实现晶圆盒在电子料架、机台、存储仓之间的柔性运输及无人化自动上下料。

从2019年正式切入半导体领域至今,优艾智合针对这一场景已经相继开发了多个系列机器人,已布局半导体产业链的多个环节,从上游的晶圆制造、芯片封测,以及各种光电器件、传感器、分立器件的制造,再到下游的SMT、模组加工,以及最后的组装环节。包括海内外的多家国际知名半导体厂已成功引入了优艾智合解决方案以提升自动化。

许瑨表示,国内的复合移动机器人虽起步较晚,但中国作为全球最大消费电子产品市场,随着半导体相关产业规模迅速扩张,制造企业扩厂增产的需求进一步增加,倒逼工厂通过物流自动化等手段实现降本增效的目标,而复合移动机器人在此过程中发挥着重要价值,可以预见在市场应用驱动下复合机器人的爆发式增长。

同时,在许瑨看来,半导体行业只是一个开始,在工业制造领域,复合机器人还有很大的机会。“目前移动搬运类型的技术已经非常成熟,能够解决工厂大范围、长距离、复杂批次的移载工作,但是边界只能触达产线的线边仓,还是需要人力执行“最后一米”的物料装填,但现在复合机器人可以很好解决这个问题。”

许瑨预测:“未来会有50%以上的智能工厂用复合机器人来完成最后一米的物流搬运。”

而对于优艾智合而言,目前最重要的是要推动复合机器人规模化落地。

2021年,优艾智合移动机器人出货近千台,其中复合机器人占比超过三分之一。2022年,优艾智合会以半导体为核心,持续聚焦精密电子板块,深入理解各个场景,串联整个精密电子制造的上下游规模化服务,在未来更好地将复合型产品横向复制到不同行业。

规范标准:助力行业发展

作为复合机器人赛道的领先者,优艾智合在聚焦企业自身发展的同时,也在思考未来复合机器人行业整体的发展方向。

优艾智合认为,标准化是一个行业发展壮大的前提之一。

2022年4月,由中国移动机器人(AGV/AMR)产业联盟组织,优艾智合牵头制定《工业应用移动机器人 技术规范-复合机器人》将正式对外发布。

边旭表示,制定标准的意义主要在于三个大方面。

第一,行业发展方面:在招标与商业项目实行的过程中,有规范性的参考标准可以提供给合作企业,同时可以帮助初创型小企业快速地融入行业。

第二,技术突破方面:移动机器人与机械臂各自独立的主控制系统已经相对成熟,双方的硬件及软件需要更优化整合,规范的行业标准可以推动双方控制与调控系统朝一致性方向发展。

第三,响应国家政策:机器人十四五规划特别强调了“可在运转、打磨、装配等工作区域内任意位置移动、实现空间任意位置和姿态可达、具有灵活抓取和操作能力的移动操作机器人。”行业积极响应国家政策,通过制定规范标准形成复合机器人领域影响力。

边旭还提到,目前复合机器人的应用开发生态是相对封闭的,未来,通过标准化、模块化的方式,可以降低开发门槛,进而推动复合机器人在更多场景的规模化落地。

结语:复合机器人的出现给工业智能制造提供了新的破局之路,尽管当前来看,还存在技术门槛高等问题等,但新技术的诞生与应用并不是一蹴而就的,在市场应用和技术发展双重驱动下,复合移动机器人将在更多的场景中实现规模化应用。

标签:

- 中惠创智亮相央视《新闻联播》:以无线供电硬科技赋能新质生产力,扎根阜阳谱写创新篇章

时间:2025-09-15

- 行业新突破!中惠创智重磅推出防爆无线充电模组

时间:2025-08-01

- 无线充电技术助力机器狗电力续航,推动智能机器人行业发展

时间:2025-08-01

- 国际首个!越疆机器人参与牵头制定《工业机器人动态稳定性试验方法》国家标准正式发布

时间:2025-04-15

- “AI+赋能,聚势共生”-海豚之星小搬Mate2.0新品发布会圆满举行

时间:2025-02-13

中国移动机器人(AGV/AMR)产业联盟

返回

返回