【专题】2023年10+无人叉车创新产品大赏

时间:2023-09-05 来源:移动机器人产业联盟

技术进步推动应用加速

无人叉车融合了叉车技术和AGV技术,与普通AGV相比,除了能完成点对点的物料搬运之外,更能实现多个生产环节对接的物流运输任务,不仅擅长高位仓库、库外收货区、产线转运三大场景,而且在重载、特殊搬运等场景也有着不可替代的作用。通过无人叉车的应用,可以解决工业生产和仓储物流作业过程中物流量大、人工搬运劳动强度高等问题。

在20世纪50年代,最早的自动导引车辆(AGV)开始出现。这些AGV是基于提前设定的路径,在工厂和仓库中进行物料搬运任务。它们通常配备磁性导航或电缆导引系统,能够准确地遵循预定的路径。早期的无人叉车也沿用这一技术路线,在传统叉车的基础上做简单的自动化改造。

从自动化到智能化

20世纪90年代,瑞典科尔摩根NDC开发了第一台激光导航AGV,通过在AGV行驶路径上安装激光反射板,AGV通过发射激光束,同时采集由反射板反射的激光束,来确定其当前的位置和方向,并通过连续的三角几何运算来实现AGV的导航。此后很长一段时间,无人叉车基本沿用这一技术路线,灵活性得到大幅提升。

激光反射板导航技术在移动机器人领域应用不断深入之际,自然导航技术开始引起业内关注。2012年之后,AGV开始沿着更加自主化的方向发展,在AGV的基础上,业内也开始提出新的概念——AMR(Automated Mobile Robot即“自主移动机器人”)。从“自动导引”到“自主移动”,自然导航类产品要实现的目标是,不需要任何标识,通过传感器实时扫描环境并生成精确的地图,使车辆能够实现真正的“自主”,拥有更智能化的导航及避障能力。

2016年左右,国内企业开始探索自然导航技术在无人叉车上的应用,后续相继有一些企业推出了相关产品,但前期并不稳定,市场的接受度也不高。近几年,伴随AGV/AMR厂商们在自然导航技术方面的持续突破,基于SLAM技术的自然导航叉车技术进一步成熟,落地应用速度也开始加快。

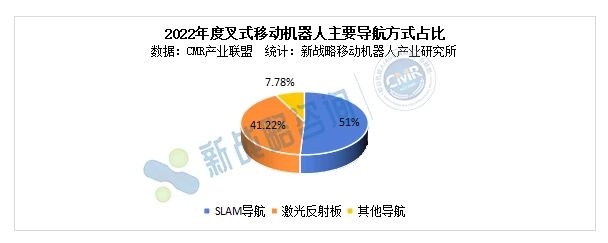

根据CMR产业联盟数据,新战略移动机器人产业研究所统计,2022年,SLAM导航(激光+视觉)的无人叉车占比首次超过了激光有反射板叉车,成为市场应用主流,占比为51%,激光反射板无人叉车增速不如SLAM导航产品,占比下降,为41.22%。

从第一台无人叉车诞生至今,随着各项技术的不断发展,无人叉车的功能跟性能都在不断提升,但无人叉车厂商们并未停下脚步,在产品的智能化以及形态结构等方面不断探索,以期能够打造出更成熟易用的产品,进一步取代人工叉车。

当前,无人叉车厂商的在技术方面的探索主要有以下几个方面:

更柔性化的导航方式

导航技术一直是无人叉车突破的重点。未来,全生命周期SLAM、动态目标滤除、多传感器融合、语义分割与识别等是无人叉车进一步提升导航能力的主要路径。尤其是在无人叉车逐渐走向室外的过程中,3D导航技术的应用将会不断增多。

3D传感器的应用有利于机器人自动建立更为详细的环境模型,系统部署也更为简单,即使在环境特征稀缺的情况下,也能提供更为丰富的环境信息,有利于稳定的导航,在高动态环境下的鲁棒性比2D激光导航更高,同时对地面平整度的要求有所降低,从而实现更高效、安全的搬运任务。

3D导航在移动机器人领域的应用从无人叉车开始,当前,已经有一些企业相继推出3D SLAM无人叉车,并已经成功落地应用。

镭神智能-3D SLAM轻量搬运式无人叉车LXST15-D

镭神智能3D SLAM轻量搬运式无人叉车LXST15-D在车身顶部、中部、底部和叉尖装有镭神智能自主研发的激光雷达,在无人搬运过程中实现全方位的立体感知,360°的安全防护。适用于轻量化搬运场景,实现简捷式点到点循环的搬运,开箱即用。

3D立体防护:全方位环绕立体感知,无人叉车运行安全有保障; 全方位环境感知:配置多个性能优越的3D多线激光雷达,为无人叉车提供稳定、丰富的3D环境信息,实现全方位超强感知能力; 部署便捷效率倍增:无需在环境中部署辅助设施,投入使用周期短;同时支持7*24h无人化作业,支持智能多机调度,大幅提高工作效率。 环境适应性强:适用于各种室内外跨场景,昼夜均可精准识别栈板与导航避障,实现全天时、全场景无故障运行; 综合成本控制强:具备高稳定性、高可靠性、高可维护性及高安全性,综合成本优势全球领先; 灵活的环流模式:公交与的士环流模式随意切换,操作简单灵活,满足点-库之间的全部平面搬运需求;公交环流模式:站点停靠,接货送货,循环配送;的士环流模式:按需拦停,接货送货,循环配送; 配套管理软件:标准的API接口可兼容多种系统软件,同时也支持配套WMS、WCS、FMS、智能库位监测系统,辅助管理无人化作业;

一颗3D激光集成定位、感知、立体防护功能。利用3D LiDAR获取点云数据,智能计算识别点云特征,确认叉车当前的位置以及载具的位置。叉取货物精度达到±10mm ±1°,在±100mm ±10°范围内可以自动纠偏; 窄体式车身设计能缩小货物摆放间距,增加存储密度,最小堆垛宽度仅为2200mm; 实时智能区分障碍物与货物、托盘,全程开启前后向自主智能限速 避障,实时计算障碍物距离, 智能减速,智能停车; 兼容性强:田字托盘、川字托盘都能叉取; 效率高:取放货速度快,智能不停车感知 识别取放货,类似人的眼睛边看边调整对准; 项目导入简捷,周期短。

高精对接:基于迈尔微视MRDVS的高精度相机M4 Pro和AI算法,智能定位料笼托盘孔位,调整进叉方向; 安全可靠:3D视觉避障+多级安全措施,实现 360°全向区域立体防护; 自主搬运:基于环境自然特征建图和定位,无需轨道和地标,可自主定位、规划路径行驶; 适应性强:基于顶部无标记视觉自然导航,可在多动态场景应用。

中强光智能自主研发的3D激光SLAM无人叉车KSRB1425由智能3D激光导航出发,结合视觉及多项感知融合技术,搭配先进的演算能力,实现智能化精准运动,具体优势如下:

精准定位:智能叉车可以实现±10 mm的定位误差,可精准定位已规划储位; 超窄的车身设计,机动灵活,可以实现窄巷道的堆垛,最高可提升2.5米; 智能避障:智能叉车系统可以实现人机共享区域,遇障碍物会自动避障停车,障碍物解除后车辆自动继续任务; 储位占据识别:目标储位被障碍物占据时,车辆会自动识别,停车报警,待障碍物被移除后,车辆继续执行任务; 密集地堆:可以实现货品的密集地堆存储,车辆在货品的密集地堆中可自由进出; 智能搬运:搬运出库地堆最里面的货品时,通过系统智能调配,挪移前面的货品到其他空储位,然后把需要的货品搬运至指定位置。

更多新形态的探索

早期无人叉车的研发基本以改装为主,即在传统叉车的基础上,搭载导航控制等软件系统完成自动化改造。而伴随着后期市场的扩大及应用环境的复杂化,AGV企业对车辆本体提出更多要求,定制化车体逐渐成为主流趋势。无论是改装还是定制,这一时期无人叉车本体基本沿用传统叉车形态。 近两年,一些企业开始摒弃传统叉车的设计思路,开发新形态的无人叉车,新近崛起的新锐企业以捷象灵越为代表,他们基于叉车形态改造的新概念,在产品设计上打破原有基础外形结构,开辟以颠覆形态为主的无人叉车新阶段。 捷象灵越-前移式托盘机器人 捷象灵越推出的前移式托盘机器人是一款极小型无人叉车AMR,适配以托盘为主的工业场景,能够覆盖生产环节中难以触达的碎片化搬运需求。诸如工厂布局难改造、空间狭小、生产和运输设备难协同等痛点场景,真正解决了工厂物流“最后一米”难题。

轮式叉齿,前移叉取方式:叉齿自带轮系和分离升降机构,前移叉取方式,无缝衔接原有各类叉取场景, 空满载重心重合,安全稳定:货物与车体重心始终重合,运行的安全稳定性远高于传统叉车。 车身轻量化、模块化:前移式托盘机器人仅为1.1个标准托盘大小,具备极强的窄通道通行和限制场景搬运能力。个性化需求快速选配,车体易拆卸、快速排障提高了维保效率与用户体验。 360°感知全覆盖,无视野盲区:车体部署双雷达,空/满载情况下感知都能保持360°全景感知。 -

快速换电续航:支持快速换电池、自动充电,满足客户不同充电需求。

轻量化、小型化、模块化

形态上的创新外,轻量化与小型化的叉车也是当前各家企业开发的热点,这类产品特点是小巧灵活,操作简单快捷,交付方便,性价比高,适用于厂内的托盘物料搬运。同时,一些厂商通过模块化的设计,提升产品的标准化程度,进一步缩短交付时间。 海豚之星—“人机协同”版机器人APe15小搬

窄通道、转弯半径小:“小搬”车体设计小巧简约,所需通道宽度仅1950mm,最小转弯半径1290mm,能够在狭窄的工厂环境中自由运行,很大程度上节约运输空间。 巧:栈板识别、精巧定位,“小搬”在SLAM激光的基础上支持二维码、3D视觉相机,多传感器融合感知模式,定位精度更高,能够实现识别偏位±10°的栈板。 随:人机跟随、便捷高效。 快:跑得快、运行效率高,速度能达到2m/s,提高产线运输效率。 易:无需网络、上手快,操作部署简单方便,无需环境改造,全程设置提示信息,7个步骤完全搞定。 协:手动+自动一体、自由切换,根据任务需求,灵活切换车辆运行状态。这是人机共融的基础实现。 融:APP交互、方便快捷,为“小搬”量身设计的APP软件RCT-1000,搭配平板使用,更加方便快捷,无需切换各个软件/控制器。

海康机器人的两款新品,叉取机器人F5-1600A及F4-2000均采用模块化装配式设计,零部件之间耦合度大大降低,支持叉齿、叉腿、提升高度和负载定制,同时设计和供货周期均有较大的优化。通过定制多种属具配合,实现夹抱、旋转、移载等多种物料移动动作,满足复杂工艺要求。

全新叉取机器人F5-1600A是一款具备前移功能无人叉取式堆高机器人。兼容3D激光和2D激光SLAM导航,回转半径小,定位精度高;柔性运动控制,最大运行速度可达 1.5m/s,采用前移门架设计,减少运载空间,最大前移距 600mm,最大提升高度4.5m,额定负载1600kg。

同时推出的大载重堆垛型叉取机器人F4-2000,额定负载2000kg,满负载提升高度可达2.5m,额定速度1.5m/s,直角堆垛通道仅需2.32m。

海康机器人叉取AMR可根据环境灵活部署,为汽车、锂电、光伏、3C、医药、电商零售等行业企业打造智能化、柔性化的智慧内物流解决方案。同时,海康机器人的多款车型AMR,如叉取和潜伏等,都能够在RCS智能调度系统下实现协同作业和批量化操作。这种协同作业和高效管理的方式具有很强的规模化优势,能够实现企业的生产流程更加高效、可靠和灵活。

国自机器人-窄巷道地面搬运轻型叉式AGV

国自机器人推出的Atom是一款适用于窄巷道地面搬运的轻型叉式AGV,打破了传统叉式机器人的驱动结构,兼具叉式AGV搬运载具适应性强与潜伏顶升式AGV搬运通道要求低的特点。创新使用可调式叉齿结构设计,让AGV装配积木化,交付周期短,并可根据客户需要,灵活调整叉齿外宽,采用SLAM导航技术,为客户打造更加灵活、准确的智能物流搬运方案。产品广泛适用于3C、半导体、仓储等多个行业,助力各行各业数字化生产及仓储。

基于电动托盘搬运车人工决策的灵活性以及智能搬运机器人自动配送的高效性,中力创新推出自动搬运车RPG201,人工决策,自动搬运,解决点对点长距离无效搬运!

-

手自一体设计,操作方便:可一键切换成自动搬运车或者人工驾驶的电动搬运车,满足不同作业需求。

-

导航超稳定,不受环境变化干扰:以天花板作为视觉导航参照物,导航稳定,不受周边环境变化影响,作业更可靠。

-

一键启动,可离线运行:可使用蓝牙启动,随意设置变更运行路线,随意切换任务。车子运行无需网络系统,互相之间可无线通讯,实现交通协管;

-

多重避障,作业更安全:上下双激光避障,防撞条设置,叉尖光电等多重安全保障,让作业无忧;

-

快速示教,快速落地:一键切换成搬运车模式,人工拉动行走一遍路线,机器学习路线,很快实现自动运行路线。

通用、功能全面

随着近两年无人叉车在各行各业应用的不断渗透,市场需求开始复杂与多样化,无人叉车的的应用也开始逐渐深入到各个场景。不同场景的拓展首先的挑战是导航技术的适应性,尤其一些是涉及到室外场景的部分,还要考虑到天气、地面环境等因素的影响等。同时,无人叉车的功能也更加全面,可以适应多种托盘、兼容各类属具,具备自动装车等高阶功能且可运用于多种应用场景的产品开始涌现。

宇锋智能——平衡重AMR机器人

宇锋智能平衡重AMR机器人可进一步提升室内外场景堆垛转运的灵活性和适用性,基于复合激光导航技术,根据不同的环境和任务需求进行自主调整和优化,重复叉取精度高;完善的故障自检功能,360°安全避障和声光警示全方位保驾护航;车体采用双驱差速传动设计,全交流配置;可根据场景需求可定制不同属具,柔性化程度高。

井松机器人平衡重AGV不仅支持激光SLAM、反光板、混合导航等多导航方式,3.5T额定载重、4m/s最大行驶速度、2.2m最小转弯半径的亮眼参数!搭载360°多维防护装置,安全更安心;大屏人机交互,上手快易操作;创新性自动装车功能,解放人工更高效。具备自动俯仰、侧移功能的货叉,适用各类托盘、兼容多种属具,对老旧路面拥有超强适应性,适用于货物堆垛拆垛与称重等多种应用场景。

- 井松智能2026生态发展大会,亮出产业共赢的 “硬核底牌”

时间:2026-01-19

- AGV/AMR行业提醒:小部件带来大隐患

时间:2026-01-16

- 杭叉的万亿棋局:用数据驱动具身智能的未来

时间:2026-01-16

- 为健康,更高效:携手马来西亚最大连锁药房,打造南洋智慧仓储标杆

时间:2026-01-16

- 新质潮涌・智创未来 临工智科2026年合作伙伴年会暨第八届智能制造论坛圆满举办

时间:2026-01-13

返回

返回