案例解析 | 国自助力奇瑞汽车整车生产“超级工厂”智能升级

时间:2023-08-04 来源:移动机器人产业联盟

近日,国自汽车行业智能仓储解决方案在山东青岛奇瑞汽车整车生产“超级工厂”落地,厂区引入国自智能物流AGV系统和智能仓储WMS系统,成功实现工厂物流自动化、作业无人化、仓储信息化升级,打破工厂效率瓶颈,减轻人工作业强度,降低企业运营成本。

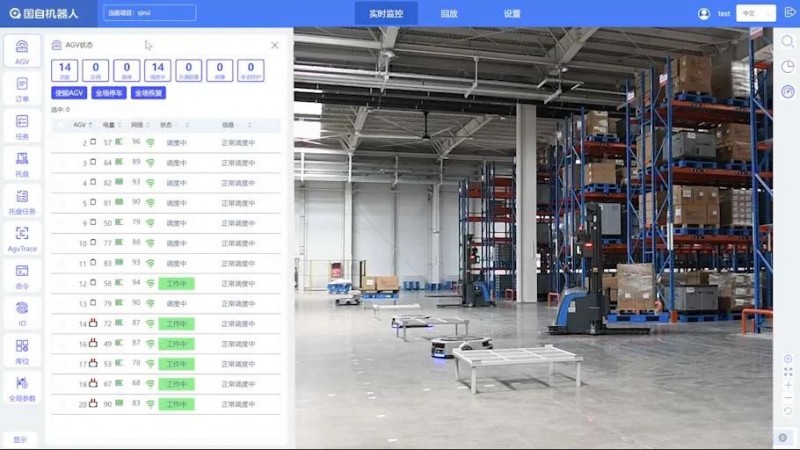

奇瑞汽车股份有限公司是国内汽车整车生产行业头部企业,其在青岛新建的整车快速生产“超级工厂”,面积超十万平方米。用户生产制造车间内的SKU多达几千种,且形状和重量差异大,产品仓储管理和厂内物流难度、复杂度很大。国自汽车行业智能仓储解决方案,通过智能物流AGV系统、智能仓储WMS系统与用户MES系统联动,实现多车调度、多维联动,解决用户痛点,提升整厂的物流自动化水平。

在高位货架区,质检合格的零部件由叉式堆垛AGV执行入库上架任务,搬运至高位货架区进行存储,出库任务由叉式堆垛AGV和潜伏顶升式AGV协同完成。在发动机/变速箱排序区,由潜伏顶升式AGV实现发动机和变速箱料架上线拣选、余料回库、空托搬运,该解决方案上线后,有效提升仓储物流效率和汽车生产效率。

精准对接 多车型多数量协同作业

两种车型协同作业对AGV对接精度提出较高要求,在执行出库任务时,叉式堆垛AGV与潜伏顶升AGV协同作业完成运送中小件物料出库,实现仓库内物流自动化,提升生产运营效率。

同时,系统可对AGV进行自动规划路径,完成多车智能调度,全面提升仓储、物流、生产的运行效率。

信息畅通 智能排产质量可追溯

国自WMS系统可与客户原有生产管理系统无缝对接,实现生产质量可追溯,并且在WMS系统中通过排序计划算法模型,实现智能排序,对收货、入库、出库、拣选等流程重新设计,联合MES系统,最终达成最优物料拣选,实现厂内物流柔性化和精益化作业。

提升库容 叉式堆垛AGV举升6米

国自叉式堆垛AGV是仓储物流场景中最具通用性的AGV车型之一,可同时实现搬运和堆垛功能。在本项目中,国自叉式堆垛AGV在高位货架区实现与6米货架高精度对接,完成多层货架物料上货与出库搬运需求,极大提升仓库空间利用率,同比提升仓库库容约70%。

国自汽车行业智能仓储解决方案满足奇瑞“超级工厂”自动化物流需求,实现库内人货分离,提高作业安全性,有效减少库内作业人员,大幅节省人工成本,助力客户提升行业竞争力。同时,国自采用GRACE Xpress系统完成项目实施,助力客户工厂上线投运,实现产能大幅提升。

标签:

- 井松智能2026生态发展大会,亮出产业共赢的 “硬核底牌”

时间:2026-01-19

- AGV/AMR行业提醒:小部件带来大隐患

时间:2026-01-16

- 杭叉的万亿棋局:用数据驱动具身智能的未来

时间:2026-01-16

- 为健康,更高效:携手马来西亚最大连锁药房,打造南洋智慧仓储标杆

时间:2026-01-16

- 新质潮涌・智创未来 临工智科2026年合作伙伴年会暨第八届智能制造论坛圆满举办

时间:2026-01-13

中国移动机器人(AGV/AMR)产业联盟

返回

返回