突破狭窄通道限制 老厂亦能自动化升级 | 国自光伏电池片车间“AGV+”智能搬运项目案例

时间:2023-05-26 来源:移动机器人产业联盟

近年来,我国新能源行业跨越式发展,作为行业重要组成部分的光伏组件制造也迎来了广阔的发展空间,随之带动了组件制造过程中智能物流的快速升级。

该项目用户是中国民营企业500强,智慧能源解决方案提供商,其位于江苏盐城基地主要负责电池片生产。光伏电池片生产要求24小时不间断作业,对于搬运精度和效率都有着较高要求,传统人工作业严重制约企业快速发展。

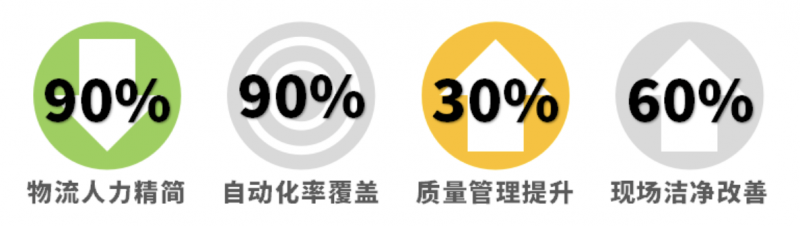

国自光伏电池片智能搬运系统,使用超过百台AGV及机械臂、输送线、缓存WIP等集成设备,实现从制绒到丝网、包装的空满花篮智能流转,同时物流系统兼容机台耗材更换、维修检修、技改升级等任务,助力用户实现全厂生产物流智能化、自动化,大幅提高生产效率。该项目高效融合智能物料管理系统(MCS)和智能调度系统(RCS),进行算法优化匹配,通过最优需求产生、任务管理、路径规划,实现最优效率。

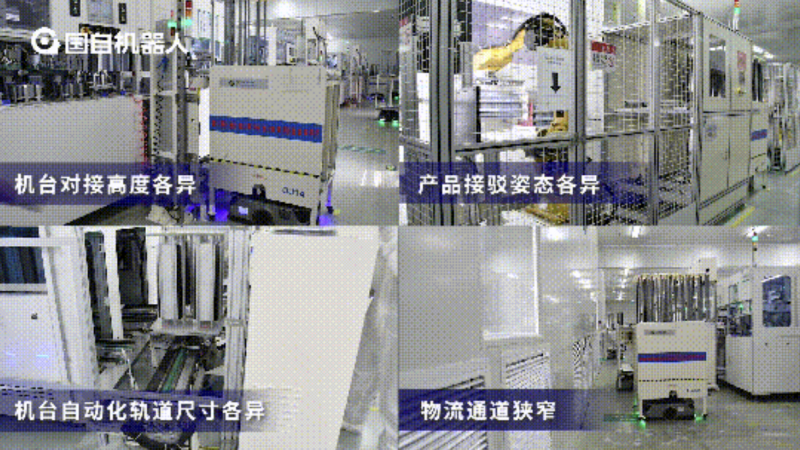

克服设备种类多样难点

实现全厂物流自动化

克服通道狭窄限制

柔性调度保障搬运效率

柔性结合多种安全防护

保障人员&设备安全

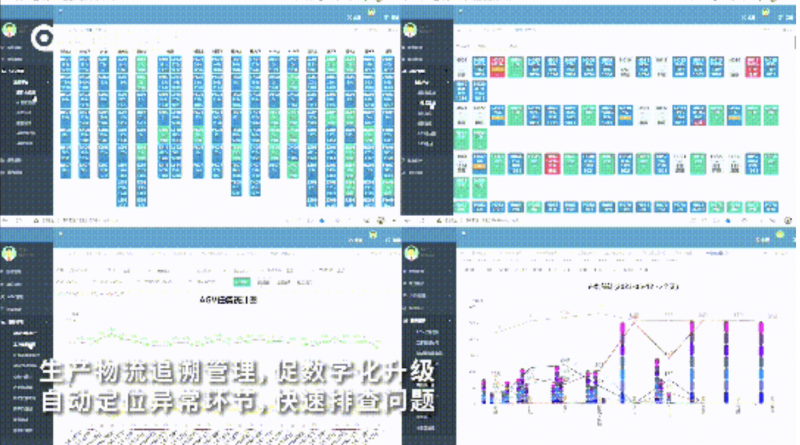

生产过程信息化管理水平

大幅提升

标签:

- AGV/AMR行业提醒:小部件带来大隐患

时间:2026-01-16

- 杭叉的万亿棋局:用数据驱动具身智能的未来

时间:2026-01-16

- 为健康,更高效:携手马来西亚最大连锁药房,打造南洋智慧仓储标杆

时间:2026-01-16

- 新质潮涌・智创未来 临工智科2026年合作伙伴年会暨第八届智能制造论坛圆满举办

时间:2026-01-13

- “驭势而上,跃起新程”——2026年比亚迪叉车全球产品发布峰会圆满召开

时间:2026-01-13

中国移动机器人(AGV/AMR)产业联盟

返回

返回