数十台搬马机器人-中力助力大连优升打造汽车零部件智能工厂

时间:2023-04-06 来源:移动机器人产业联盟

中力从系统级、模式级、产品级三层次进行智能搬运布局,以“数智大脑DAS系统+五大模式+全系搬马机器人”成功打造制造业智慧工厂、物流业高效搬运模式等多个样板工程!

走进大连优升智慧工厂,见证中力智能模式级解决行业(场景)问题,以一个模式+一款搬马机器人解决一个行业(场景)的一类问题!

在大连优升汽车部件工厂里

中力搬马机器人24小时不间断执行

从“人找货”、“人送货”到

“货到人”、“货到仓”的智能化管理

打造工业4.0时代汽车部件智能工厂

双车协同,实现物流搬运的无人化作业

部署面积超5500平方米

每日总运行距离超900公里

极大提升场内货物搬运效率

削减叉车驾驶人员8人、叉车4台

年平均节省成本近百万元

大连优升汽车部件有限公司(简称大连优升)是一家成立于2014年的中外合资企业,主要从事汽车零部件的冲压、焊接及相应模具、夹具的设计和制造。

工厂总占地面积97853平方米,融合了信息化、自动化生产等创新技术,生产制造工艺达到一流水准,年产量20万台配套,高质量部品受到东风日产等知名车企信赖。

大连优升

智慧物流势在必行

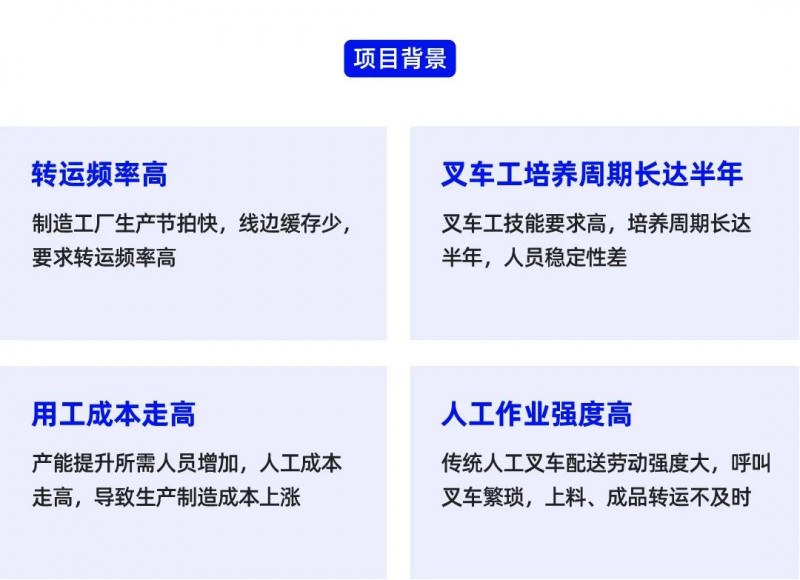

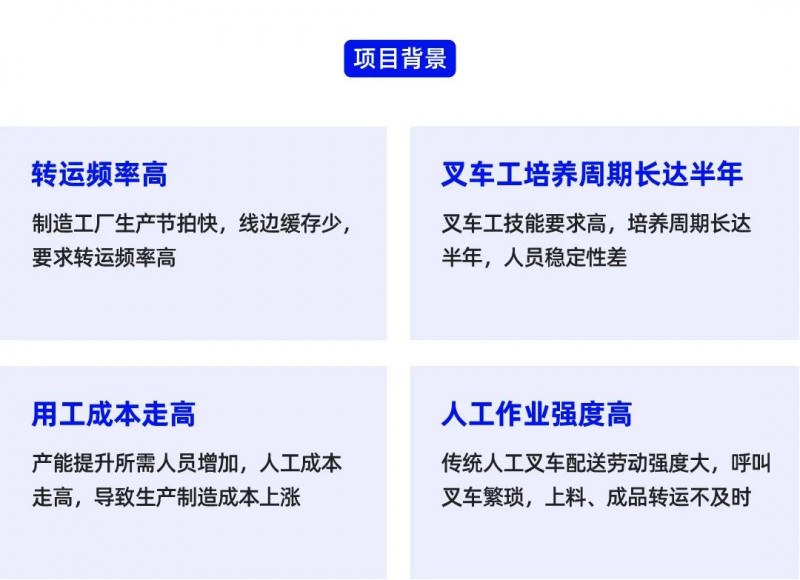

汽车行业生产制造节奏快,生产节拍紧凑,对场内物流转运频率要求高。一个生产制造原料的延迟或将导致整个产线的停滞、延后,严重影响整个工厂的生产效率。

场地空间有限,通道狭窄,产线边缓存数量少,要求配送及时快速。

在引入中力搬马机器人之前,大连优升场内主要依赖人工叉车取送原料,进行成品下线运送。传统人工叉车配送劳动强度大,呼叫叉车过程繁琐费时,易出现上料、成品下线不及时等问题。

伴随产能需求的提升,要求对应的配送叉车及驾驶人员大幅增加,这也让生产制造成本持续上涨。

叉车工技能要求高,叉车人员从入职到胜任生产线辅助培养周期长达6个月,培养难度高、耗时长,人员稳定性差。

高频的物流转运、长达半年的人才培养、上涨的生产制造成本、作业强度大等,都让大连优升无人化智能配送势在必行。

智慧物流落地

从制造迈向“智”造

2022年12月,大连优升启动智慧物流升级项目,引入第一批中力搬马机器人——物流专用高速搬运机器人XPL201,应用于生产过程的物流转运环节。仅7天就完成了首批机器人的部署,并顺利开展精准高效的自动化配送服务。

基于良好的合作成效,双方于2023年2月展开第二阶段的合作,再次引入数十台中力搬马机器人,每日总运行距离超900公里,高效搬运满足产线的生产负荷。

中力搬马机器人

打造极致服务体验

.png)

部署效率极高,完全不耽误产线正常生产,保障客户正常生产需求和企业效益。

2.高效精准自动配送 24小时不停歇

大连优升场内面积大,中力搬马机器人XPL201速度高达2.5m/s,实现原料和完成品的快速转运。

基于激光导航、定位导航算法等,中力搬马机器人做到复杂场景不丢失,配送准确率高达100%。

根据实际产线作业需求,中力搬马机器人实现自主充电,智能调节充电时间。在生产制造高峰期,智能缩短充电时间,极大满足大连优升双班倒,24小时作业无限制。

创新双车协同搬运,最大效率实现产线工位单库位物料空满替换。产线工位完成品下线即刻有机器人自动搬运入库,同时另一台机器人协同快速搬运空料框至产线,承接新的完成品下线。

机器人匹配多重安全保障系统,智能避障,多重警示,让场内作业更安全。

4.分布式集群作业 可柔性增减

去中心控制化,分布式管理,机器人完全自主控制与交互协作。基于多智能体算法的任务指派和交通协调,实现高效的任务指挥和车辆运营管理。

随着大连优升业务量的变更,还可快速扩充机器人,且新扩容车辆无需重复部署。

5.全周期专业服务 使用无忧

专业服务团队,解决客户前中后期的使用管理问题。前期专业团队部署落地,中期组织操作、保养等培训,后期 2 小时响应售后需求,定期车辆巡检。

“智”造赋能

共创智慧工厂标杆

“智”造赋能,提升工厂整体智能化水平

中力搬马机器人以精准高效的无人化配送服务赋能客户场内物流改革,切实提升工厂整体智能化水平,实现原料及完成品的自动配送,极大提升了场内流通效率和场地承载,为整个生产制造行业智慧工厂的打造树立标杆。

物流效率大幅提升

双车协同及时配送,节省人工往返切换空满料箱环节,极大提升货物搬运效率,实现133个物流点位的无人化作业,极大助力整厂生产制造效率提升。

降低生产制造成本

无人化搬运削减叉车驾驶人员8人、作业叉车4台,极大降低生产制造成本及叉车维护保养,年平均节省成本近百万元!

降低人员作业强度及安全生产风险

机器人自动高效搬运代替人工叉取,降低人工搬运强度,同时机器人多重安全保障系统,实现作业更安全。

未来,随着大连优升产能提升,双方将继续牵手加大机器人部署,持续提升场内智慧物流水平,让搬运更智慧,打造成制造行业智慧工厂标杆企业!

中力搬马机器人24小时不间断执行

从“人找货”、“人送货”到

“货到人”、“货到仓”的智能化管理

打造工业4.0时代汽车部件智能工厂

双车协同,实现物流搬运的无人化作业

部署面积超5500平方米

每日总运行距离超900公里

极大提升场内货物搬运效率

削减叉车驾驶人员8人、叉车4台

年平均节省成本近百万元

大连优升汽车部件有限公司(简称大连优升)是一家成立于2014年的中外合资企业,主要从事汽车零部件的冲压、焊接及相应模具、夹具的设计和制造。

工厂总占地面积97853平方米,融合了信息化、自动化生产等创新技术,生产制造工艺达到一流水准,年产量20万台配套,高质量部品受到东风日产等知名车企信赖。

大连优升

智慧物流势在必行

汽车行业生产制造节奏快,生产节拍紧凑,对场内物流转运频率要求高。一个生产制造原料的延迟或将导致整个产线的停滞、延后,严重影响整个工厂的生产效率。

场地空间有限,通道狭窄,产线边缓存数量少,要求配送及时快速。

在引入中力搬马机器人之前,大连优升场内主要依赖人工叉车取送原料,进行成品下线运送。传统人工叉车配送劳动强度大,呼叫叉车过程繁琐费时,易出现上料、成品下线不及时等问题。

伴随产能需求的提升,要求对应的配送叉车及驾驶人员大幅增加,这也让生产制造成本持续上涨。

叉车工技能要求高,叉车人员从入职到胜任生产线辅助培养周期长达6个月,培养难度高、耗时长,人员稳定性差。

高频的物流转运、长达半年的人才培养、上涨的生产制造成本、作业强度大等,都让大连优升无人化智能配送势在必行。

智慧物流落地

从制造迈向“智”造

2022年12月,大连优升启动智慧物流升级项目,引入第一批中力搬马机器人——物流专用高速搬运机器人XPL201,应用于生产过程的物流转运环节。仅7天就完成了首批机器人的部署,并顺利开展精准高效的自动化配送服务。

“中力搬马机器人运行速度快,导航精准,能够有效满足制造业工厂的快节奏,高效率作业要求。同时机器人人机交互友好,操作简单易上手。”大连优升副总经理王先生欣喜地介绍。

基于良好的合作成效,双方于2023年2月展开第二阶段的合作,再次引入数十台中力搬马机器人,每日总运行距离超900公里,高效搬运满足产线的生产负荷。

打造极致服务体验

1.快速部署 产线不停产

中力机器人团队驻场全力配合,梳理业务需求,实地勘测场地,规划部署方案。仅用7天就完成超5500平方米的部署,实现了从人工叉车到机器人智能搬运的无缝切换。

.png)

2.高效精准自动配送 24小时不停歇

大连优升场内面积大,中力搬马机器人XPL201速度高达2.5m/s,实现原料和完成品的快速转运。

3.双车协同配送 更高效更安全

4.分布式集群作业 可柔性增减

去中心控制化,分布式管理,机器人完全自主控制与交互协作。基于多智能体算法的任务指派和交通协调,实现高效的任务指挥和车辆运营管理。

5.全周期专业服务 使用无忧

专业服务团队,解决客户前中后期的使用管理问题。前期专业团队部署落地,中期组织操作、保养等培训,后期 2 小时响应售后需求,定期车辆巡检。

“智”造赋能

共创智慧工厂标杆

“智”造赋能,提升工厂整体智能化水平

中力搬马机器人以精准高效的无人化配送服务赋能客户场内物流改革,切实提升工厂整体智能化水平,实现原料及完成品的自动配送,极大提升了场内流通效率和场地承载,为整个生产制造行业智慧工厂的打造树立标杆。

物流效率大幅提升

双车协同及时配送,节省人工往返切换空满料箱环节,极大提升货物搬运效率,实现133个物流点位的无人化作业,极大助力整厂生产制造效率提升。

降低生产制造成本

无人化搬运削减叉车驾驶人员8人、作业叉车4台,极大降低生产制造成本及叉车维护保养,年平均节省成本近百万元!

降低人员作业强度及安全生产风险

机器人自动高效搬运代替人工叉取,降低人工搬运强度,同时机器人多重安全保障系统,实现作业更安全。

未来,随着大连优升产能提升,双方将继续牵手加大机器人部署,持续提升场内智慧物流水平,让搬运更智慧,打造成制造行业智慧工厂标杆企业!

标签:

- 同款步态?这家中国人形机器人公司正面“硬刚”特斯拉!

时间:2025-11-07

- 一场8小时直播,把人形机器人的“续航大战”拉进了现实

时间:2025-08-04

- 创新方案第二弹 | 全面解读!关于STRP你需要知道的十件事

时间:2024-12-06

- 扎根行业多年,英特尔在移动机器人领域布局到了哪一步?

时间:2024-10-12

- 移动机器人最受关注的十大技术发展趋势

时间:2024-09-02

中国移动机器人(AGV/AMR)产业联盟

返回

返回