深度解读 | 安歌科技如何结合拉动系统,实现千厂千面的智能物流解决方案(一)

时间:2022-07-19 来源:移动机器人产业联盟

在一般的工厂设计中,通常会使用传统的生产系统,即推动系统,用超量的在制品保证生产不间断进行,并且当预先安排的作业与实际需求脱节时候,会出现一些无用或暂时不用大量堆积,而一些短缺品类又供不应求,迫使工人不得不加班赶急,产生一系列无效劳动和浪费。效率低下,资产利用率低,人工需求成本大往往是这一传统生产方式的弊端。

为了避免资源和劳动力的浪费,满足生产需要的同时又能最大程度的提高使用效率,安歌科技的规划设计结合拉动系统原理结合客户工厂业务模式特点,场内物流和自动化立库设计满足客户精益生产方式,即可以通过场内物流自动化系统搬运和自动化立体仓库相结合方案设计满足客户根据他们的用户需要的品类,数量和交货期时间进行生产的自动化存储和搬运保障,自动化系统和解决方案保障了客户在需要的时候,按需要的数量生产所需要的产品类别。

安歌科技凭借在智能物流领域深耕多年的经验,在充分理解客户业务的基础上,结合了拉动系统原理,实现了精益物流,减少了库存的积压,提高了生产效益,并能迅速及时的应对需求的变化,实现生产能力的不断提升,极大的提高了资源利用率。

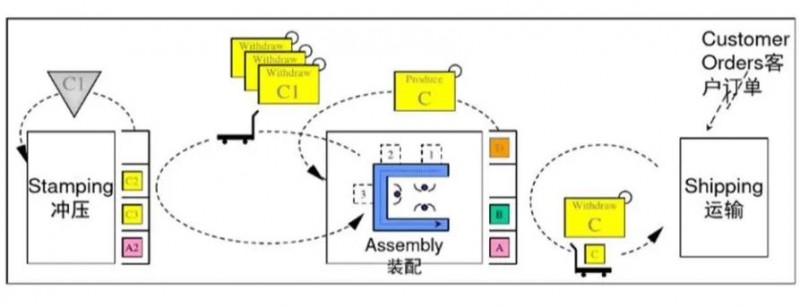

拉动系统三元素

超市

portant; overflow-wrap: break-word !important;">零件/材料上料点(使用点)

portant; overflow-wrap: break-word !important;">信息流 – 看板

拉动系统坚持一切以后道工序需求为出发点,宁肯中断生产,也不搞超前超量生产。拉动系统核心就是标准化,就是要在需要的时间和地点,生产需要的产品品类和需求的数量,所以又称之为标准化生产(JIT)。

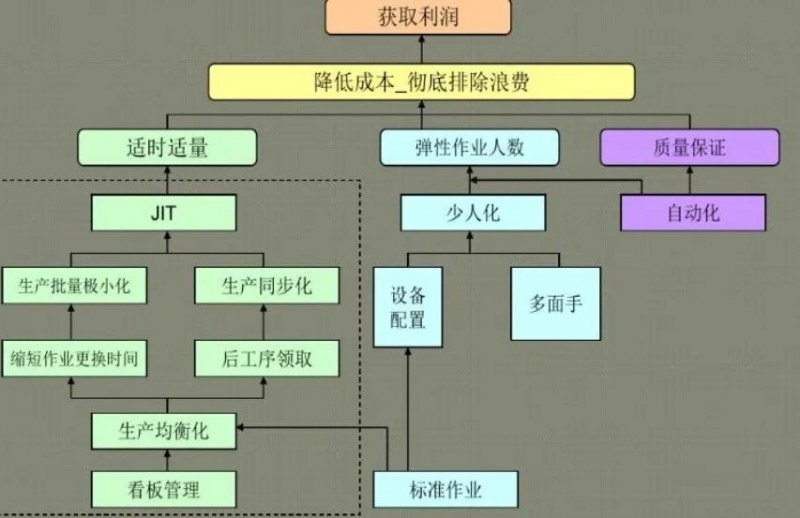

JIT生产方式

portant; overflow-wrap: break-word !important;">JIT生产方式是以准时生产为出发点,首先暴露生产裹量和其它方面的浪费,然后对设备,人员进行淘汰,调整,达到降低成本,简化计划和提高控制的目的。在生产现场控制技术方面,JIT基本原则是在正确的时间,生产正确数量的零件和产品,即及时生产,是生产管理哲学。

portant; overflow-wrap: break-word !important;">通过工厂的“拉动系统” 体现。

JIT构造体系

JIT精益节约化生产主要原则

按节拍时间生产

portant; overflow-wrap: break-word !important;">尽可能在生产任何就可能性环节形成连续流

portant; overflow-wrap: break-word !important;">不能连续流时,用“超市”对上游工序进行控制

portant; overflow-wrap: break-word !important;">客户的拉动需求仅一个内部流程

portant; overflow-wrap: break-word !important;">在单元内均衡分配时间以生产不同产品品类

portant; overflow-wrap: break-word !important;">在单元开始增加小量工作,创建初始拉动

portant; overflow-wrap: break-word !important;">发展每天能生产每一种产品的能力(EPED)

拉动系统在生产制造过程中运用

以市场需求拉动制造企业生产

portant; overflow-wrap: break-word !important;">制造企业内部,以后道工序拉动前道工序

步骤:1.总装配拉动总成装配

2.总成装配拉动零件加工

3.零件加工拉动毛坯生产

portant; overflow-wrap: break-word !important;">以前方拉动后方准时服务于生产现场

(拉动系统示意图)

拉动系统 – 降低成本需要

拉动系统 – 杜绝浪费+流水制造

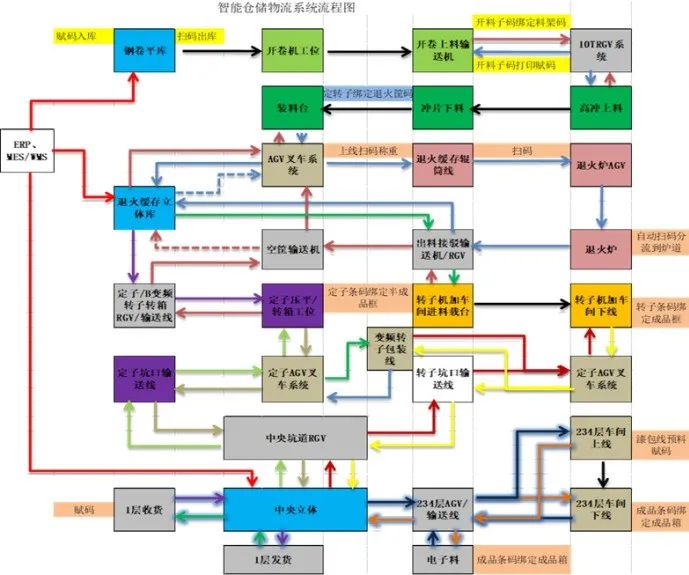

安歌科技为全球领先密封压缩电机智能工厂提供集智能物流、仓储系统为一体智能工厂项目。硬件上按生产工艺流程、厂间物料流转中收、存、拣、发的人机协同特点,与信息化紧密结合,采用自动化存储、自动化输送与AGV柔性输送系统。

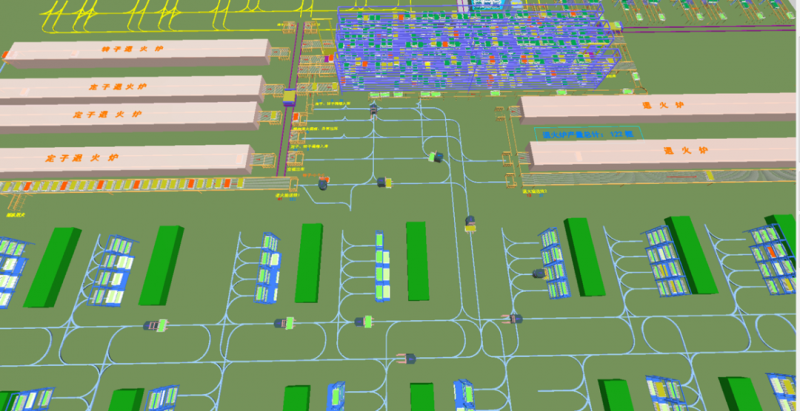

系统集成计算机控制、网络、数据通讯、红外传输、现场总线等先进技术,通过建立仓库信息管理系统,实现收发作业自动化,车间物流自动化、产品品质数字化溯源、仓储管理数字化,存储单元立体化,信息传输网络化,运行监控可视化。

本项目为交钥匙工程,安歌科技负责自动化立体仓库系统、物流系统设计、制造、安装、调试、培训和售后服务等。

设计依据:双方现场技术、工艺交流

整套解决方案实现了自动化智能工厂与生产产线无缝衔接

portant; overflow-wrap: break-word !important;">实现了不同生产工序之间的完美排序,包括但不限于:进入线边缓存库前的排序,不同退火炉之间的排序

portant; overflow-wrap: break-word !important;">根据现场调研的生产节拍,合理设计自动化系统布局,使得线边库缓存功能贯穿整个生产制造车间和成品自动库

原本复杂多样的工序和等待时间在采用自动化系统后,化繁为简,提高了生产和存储效率

采用自动化系统减少人工作业造成的误差率,系统设计的弹性强、柔性大,可以应对生产工艺中,不同退火炉配比的情况

线边缓存库能缓存加工前后不同的定转子、退火、高效货到人及空箱回流,缓存出库的设计平衡了不同工序间的流量差异

半成品/成品库的多层出入库设计,实现了半成品漆包线、半成品铁箱、成品铁箱、母托垛、纸箱垛的出入库流量分散,保证了成品工序的效率

(物料流程图)

(物料流程图)

(智能工厂厂间物料- AGV调度)

- 同款步态?这家中国人形机器人公司正面“硬刚”特斯拉!

时间:2025-11-07

- 一场8小时直播,把人形机器人的“续航大战”拉进了现实

时间:2025-08-04

- 创新方案第二弹 | 全面解读!关于STRP你需要知道的十件事

时间:2024-12-06

- 扎根行业多年,英特尔在移动机器人领域布局到了哪一步?

时间:2024-10-12

- 移动机器人最受关注的十大技术发展趋势

时间:2024-09-02

返回

返回