新松锂电行业7年发展史:从首个应用到首次出口

时间:2022-07-04 来源:移动机器人产业联盟

导语:2021年7月,百余台移动机器人在新松智慧园C2工厂内整装待发,即将发往龙头企业在德国设立的新工厂,这是中国锂电行业首批出口发达国家的移动机器人。这批机器人完全按照CE的标准设计及制造,顺利通过了高难度的电磁兼容(EMC)测试。机器人控制系统与智能工厂内多品牌生产设备控制系统的无缝对接,真正实现了物流系统的无人化和智能化。全新自主研发的激光定位技术更是实现了9轴移动机器人±1mm的对接精度,解决了空、满卷料与主机对接塔气胀轴的自动对接的业内难题,为生产设备配送作业提供了一种全新的解决方案。

从无到有,对标国际前沿技术

联合行业巨头开辟新赛道

时间回到2015年,国内锂电行业爆发前期,新松就和国内某行业龙头企业签订合同,为其开发高精度移动机器人物流系统,用于新能源电池涂布滚压等工序的生产作业中。

第二年年初,国内首台套七轴高精度移动机器人研发成功并投入使用,一举打破了国外设备的垄断局面。项目成功后,新松又陆续与该客户签署了仓储、涂布、卷绕、模切等工序多个项目,量身开发出了高精度、悬臂轴、背负式等多种车型。

2017年,新松与另外两家行业领先新能源电池企业签订AGV搬运线供货合同,并与某世界知名汽车企业签署电池PACKAGV装配线合同,几个项目均顺利交付并赢得客户高度认可,为未来国产AGV进入新能源行业树立了标杆。

深耕全产业链,专注解决客户痛点

因为专业,所以能够做的更多

当前,新松已成为拥有原材料仓储、原材料物流、电池生产、电池检验、PACK物流和新能源车PACK合装的锂电行业全产品周期整体解决方案供应商,核心软硬件均能实现自主可控,并具有海量项目实施经验。

应用场景1:卷料智能物流

箔材出库>>涂布机上下料>>辊压机上下料,满极卷及空卷芯的搬运;辊压机下料>>模切机上下料>>卷绕(叠片)机上料

客户痛点:极卷负载大,搬运频次高、对接工序复杂,无法实现纯人力搬运;电池生产环境为洁净车间,不能有外在污染源;搬运过程中对精度及稳定性有较高要求,以免影响成品合格率;生产节拍及效率要求较高。

方案特点:以各型号AGV为核心,高效、稳定完成输送任务;针对极卷的外形特点、对接设备的形式,定制开发适合托举的AGV承载结构;运行稳定,满足快节奏生产节拍;可与车间MES系统联动,实现自动化生产;可自动完成满卷、空卷芯的回收任务,并运输至指定位置。

应用场景2:PACK线输送

后工序生产过程中,电池PACK在不同工艺点间的搬运。

客户痛点:单个托盘质量较重,不适合人工搬运;作业车间为洁净车间对于环境洁净度要求较高;作业频繁,劳动强度大,且存在一定的风险。

方案特点:使用无人叉式AGV完成货物的自动化物流作业运行稳定,高效,可适应多种托盘尺寸;负载大,可承载1000KG的重载托盘;可与车间MES系统联动,自动对接生产任务;自动运行,安全系数高,也可实现人机协作。

应用场景3:PACK线输送

模组、PACK原材出入库工序,AGV搭载模组、PACK原材缓存柜输送至组装线线端。

客户痛点:长距离物料转运,人员成本;无法实现信息联动,效率低。

方案特点:使用无人叉式AGV完成货物的自动化物流作业,运行稳定,高效,可适应多种托盘尺寸;分拣后的模组、PACK原材放置于缓存柜,批量装运至组装线线端;组装线线端产生的空缓存柜可由AGV转运至模组、PACK原材库。

应用场景4:原材料、极卷、化成分容自动化物流系统

原料、极卷、PACK成品的自动化存储,电芯生产过程中静置、化成、分容、NG筛选、OCV/IR检测、分档拣选等作业。

客户痛点:生产节拍高,存储作业频繁,人工作业劳动强度大,极易出错;电芯化成分容工艺复杂,环境危险,如操作不当,极易造成人身伤害和环境设备的损坏;传统存储方式无法实现信息化联动,缺少数据报表及分析数据。

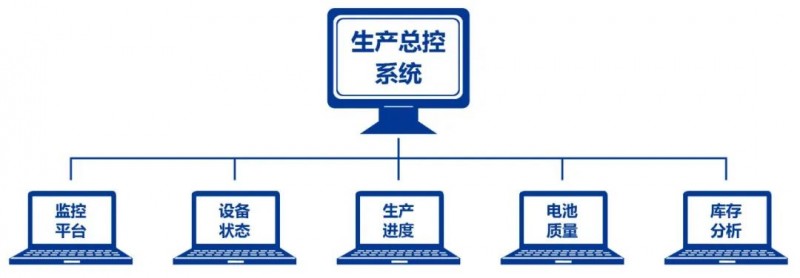

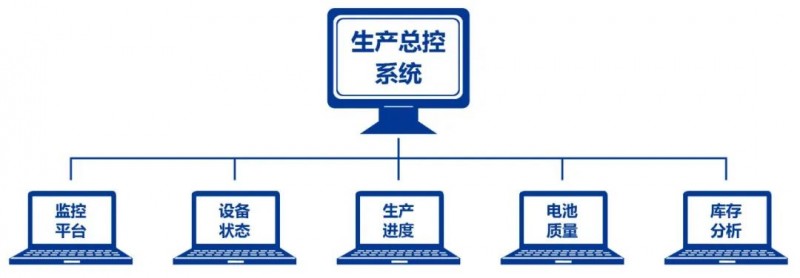

方案特点:柔性化生产:自动化仓储系统和物流AGV联合作业,支持灵活的工艺配置,满足定制化生产需求;一体化管控:无缝集成生产系统、物流系统以及消防预警系统,使不同系统深度融合,实现工序的智能流转,做到信息全流程可追溯;智能化运营:建立可视化的大数据运行平台,实现任务执行、安全预警、电芯质量、设备状态等数据的动态分析,为系统运营提供智能化的决策。

自主研发软硬件,安全可控

核心零部件+核心控制系统

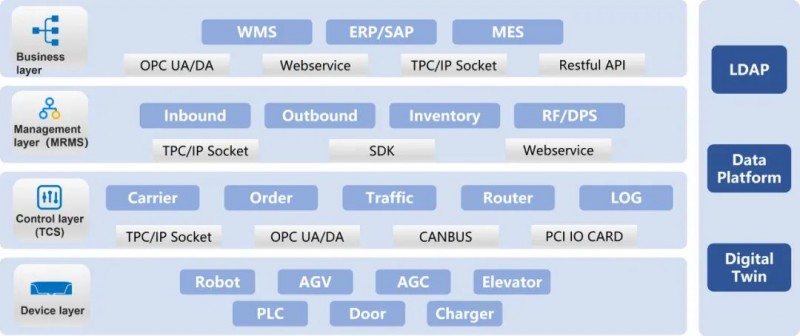

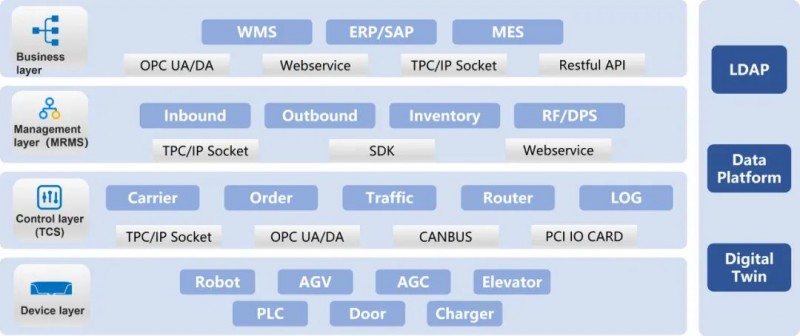

新松自主研发了强大的移动机器人控制系统——iMRS,不仅能实现复杂环境下的车体控制、逻辑调度,还能兼容客户WMS、ERP、MES等上位系统,实现与工业机器人、PLC,电梯、智能门系统的协同作业,赋予移动机器人一颗智慧的大脑。

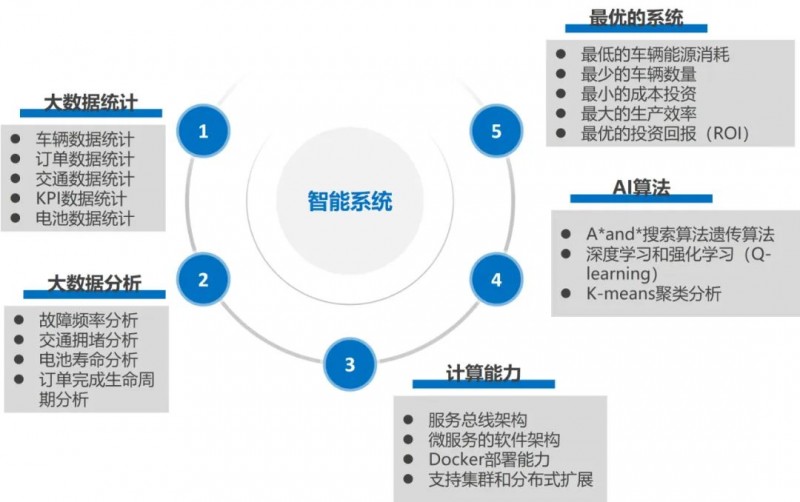

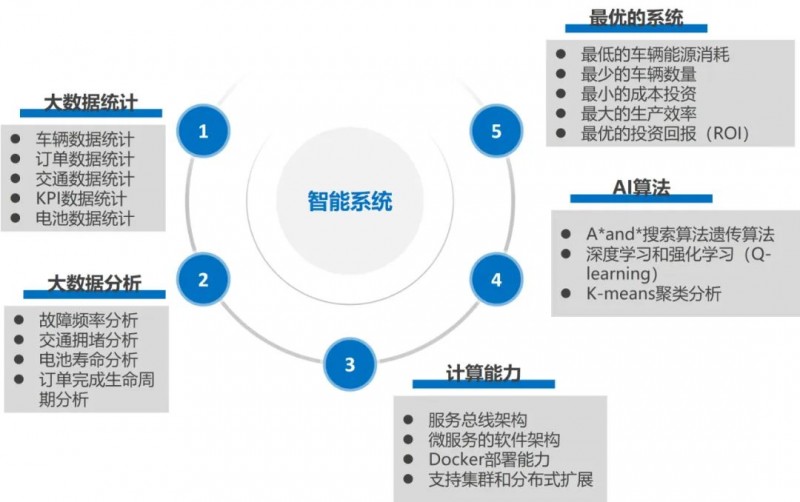

iMRS系统的智能性还体现在大数据统计、大数据分析、计算能力,最优的系统和AI算法五个维度。

除了软件系统外,新松在硬件开发和自主可控方面也走在了行业前列。为满足不同客户需求,新松可提供基于PLC方式的主控制器和基于自主研发嵌入式CAN总线的主控制器的两种方式。新松自研控制器集成了主板、电子盘、网卡、CAN通讯端口、串口等高速运算主机所需的部件及通讯部件,满足复杂的车体控制。

运动控制器方面,新松研发了MUC50系列控制模块,在运动控制及运动算法上,增加了失速保护,超差保护,过流保护的保护功能,已经通过了欧盟CE认证标准。

作为最早将SLAM导航技术应用到工业环境中的企业,新松拥有海量的客户应用案例,涵盖无人叉车、重载AGV、辅助装配AGV等多个车型。为了满足锂电行业的特殊要求,新松团队优化了自主开发的SLAM导航技术的核心算法。使AGV现场部署更快、精度更高、鲁棒性更强。

不断突破 承载更多期望

碳中和+新能源=绿色未来

在某头部企业刚刚落成的智能车间内,200余台新松移动机器人在5G技术的加持下,配合先进智能导航技术,实现电芯自动上线、模组自动转运、线边物料循环配送等自动运输场景,在节省人力开支的同时上提升了配送精准度和库存周转率,实现了业内首次的大规模5G应用。5G、新能源、机器人、人工智能这些承载中国制造未来发展方向的几个关键词在这一刻实现了完美融合,新松也开创了移动机器人行业发展的新方向、新模板。

在国家碳中和的宏伟目标下,以锂电池行业为主绿色新能源产业将在未来获得更广阔的发展空间。新松也将继续同锂电行业领先企业一起,用创新、创造和专业的服务,为中国锂电产业发展保驾护航。

8月15日,由新松参编的《新能源行业用移动机器人(AGV/AMR)解决方案蓝皮书(2022版)》也将在“中国(深圳)工业物流与仓储智能化发展工程大会”发布,敬请期待!

从无到有,对标国际前沿技术

联合行业巨头开辟新赛道

时间回到2015年,国内锂电行业爆发前期,新松就和国内某行业龙头企业签订合同,为其开发高精度移动机器人物流系统,用于新能源电池涂布滚压等工序的生产作业中。

第二年年初,国内首台套七轴高精度移动机器人研发成功并投入使用,一举打破了国外设备的垄断局面。项目成功后,新松又陆续与该客户签署了仓储、涂布、卷绕、模切等工序多个项目,量身开发出了高精度、悬臂轴、背负式等多种车型。

2017年,新松与另外两家行业领先新能源电池企业签订AGV搬运线供货合同,并与某世界知名汽车企业签署电池PACKAGV装配线合同,几个项目均顺利交付并赢得客户高度认可,为未来国产AGV进入新能源行业树立了标杆。

深耕全产业链,专注解决客户痛点

因为专业,所以能够做的更多

当前,新松已成为拥有原材料仓储、原材料物流、电池生产、电池检验、PACK物流和新能源车PACK合装的锂电行业全产品周期整体解决方案供应商,核心软硬件均能实现自主可控,并具有海量项目实施经验。

应用场景1:卷料智能物流

箔材出库>>涂布机上下料>>辊压机上下料,满极卷及空卷芯的搬运;辊压机下料>>模切机上下料>>卷绕(叠片)机上料

客户痛点:极卷负载大,搬运频次高、对接工序复杂,无法实现纯人力搬运;电池生产环境为洁净车间,不能有外在污染源;搬运过程中对精度及稳定性有较高要求,以免影响成品合格率;生产节拍及效率要求较高。

方案特点:以各型号AGV为核心,高效、稳定完成输送任务;针对极卷的外形特点、对接设备的形式,定制开发适合托举的AGV承载结构;运行稳定,满足快节奏生产节拍;可与车间MES系统联动,实现自动化生产;可自动完成满卷、空卷芯的回收任务,并运输至指定位置。

应用场景2:PACK线输送

后工序生产过程中,电池PACK在不同工艺点间的搬运。

客户痛点:单个托盘质量较重,不适合人工搬运;作业车间为洁净车间对于环境洁净度要求较高;作业频繁,劳动强度大,且存在一定的风险。

方案特点:使用无人叉式AGV完成货物的自动化物流作业运行稳定,高效,可适应多种托盘尺寸;负载大,可承载1000KG的重载托盘;可与车间MES系统联动,自动对接生产任务;自动运行,安全系数高,也可实现人机协作。

应用场景3:PACK线输送

模组、PACK原材出入库工序,AGV搭载模组、PACK原材缓存柜输送至组装线线端。

客户痛点:长距离物料转运,人员成本;无法实现信息联动,效率低。

方案特点:使用无人叉式AGV完成货物的自动化物流作业,运行稳定,高效,可适应多种托盘尺寸;分拣后的模组、PACK原材放置于缓存柜,批量装运至组装线线端;组装线线端产生的空缓存柜可由AGV转运至模组、PACK原材库。

应用场景4:原材料、极卷、化成分容自动化物流系统

原料、极卷、PACK成品的自动化存储,电芯生产过程中静置、化成、分容、NG筛选、OCV/IR检测、分档拣选等作业。

客户痛点:生产节拍高,存储作业频繁,人工作业劳动强度大,极易出错;电芯化成分容工艺复杂,环境危险,如操作不当,极易造成人身伤害和环境设备的损坏;传统存储方式无法实现信息化联动,缺少数据报表及分析数据。

方案特点:柔性化生产:自动化仓储系统和物流AGV联合作业,支持灵活的工艺配置,满足定制化生产需求;一体化管控:无缝集成生产系统、物流系统以及消防预警系统,使不同系统深度融合,实现工序的智能流转,做到信息全流程可追溯;智能化运营:建立可视化的大数据运行平台,实现任务执行、安全预警、电芯质量、设备状态等数据的动态分析,为系统运营提供智能化的决策。

自主研发软硬件,安全可控

核心零部件+核心控制系统

新松自主研发了强大的移动机器人控制系统——iMRS,不仅能实现复杂环境下的车体控制、逻辑调度,还能兼容客户WMS、ERP、MES等上位系统,实现与工业机器人、PLC,电梯、智能门系统的协同作业,赋予移动机器人一颗智慧的大脑。

iMRS系统的智能性还体现在大数据统计、大数据分析、计算能力,最优的系统和AI算法五个维度。

除了软件系统外,新松在硬件开发和自主可控方面也走在了行业前列。为满足不同客户需求,新松可提供基于PLC方式的主控制器和基于自主研发嵌入式CAN总线的主控制器的两种方式。新松自研控制器集成了主板、电子盘、网卡、CAN通讯端口、串口等高速运算主机所需的部件及通讯部件,满足复杂的车体控制。

运动控制器方面,新松研发了MUC50系列控制模块,在运动控制及运动算法上,增加了失速保护,超差保护,过流保护的保护功能,已经通过了欧盟CE认证标准。

作为最早将SLAM导航技术应用到工业环境中的企业,新松拥有海量的客户应用案例,涵盖无人叉车、重载AGV、辅助装配AGV等多个车型。为了满足锂电行业的特殊要求,新松团队优化了自主开发的SLAM导航技术的核心算法。使AGV现场部署更快、精度更高、鲁棒性更强。

不断突破 承载更多期望

碳中和+新能源=绿色未来

在某头部企业刚刚落成的智能车间内,200余台新松移动机器人在5G技术的加持下,配合先进智能导航技术,实现电芯自动上线、模组自动转运、线边物料循环配送等自动运输场景,在节省人力开支的同时上提升了配送精准度和库存周转率,实现了业内首次的大规模5G应用。5G、新能源、机器人、人工智能这些承载中国制造未来发展方向的几个关键词在这一刻实现了完美融合,新松也开创了移动机器人行业发展的新方向、新模板。

在国家碳中和的宏伟目标下,以锂电池行业为主绿色新能源产业将在未来获得更广阔的发展空间。新松也将继续同锂电行业领先企业一起,用创新、创造和专业的服务,为中国锂电产业发展保驾护航。

8月15日,由新松参编的《新能源行业用移动机器人(AGV/AMR)解决方案蓝皮书(2022版)》也将在“中国(深圳)工业物流与仓储智能化发展工程大会”发布,敬请期待!

标签:

- 中惠创智亮相央视《新闻联播》:以无线供电硬科技赋能新质生产力,扎根阜阳谱写创新篇章

时间:2025-09-15

- 行业新突破!中惠创智重磅推出防爆无线充电模组

时间:2025-08-01

- 无线充电技术助力机器狗电力续航,推动智能机器人行业发展

时间:2025-08-01

- 国际首个!越疆机器人参与牵头制定《工业机器人动态稳定性试验方法》国家标准正式发布

时间:2025-04-15

- “AI+赋能,聚势共生”-海豚之星小搬Mate2.0新品发布会圆满举行

时间:2025-02-13

中国移动机器人(AGV/AMR)产业联盟

返回

返回