捷螺首台半导体激光清模复合机器人落地全球最大封测工厂

时间:2022-05-05 来源:移动机器人产业联盟

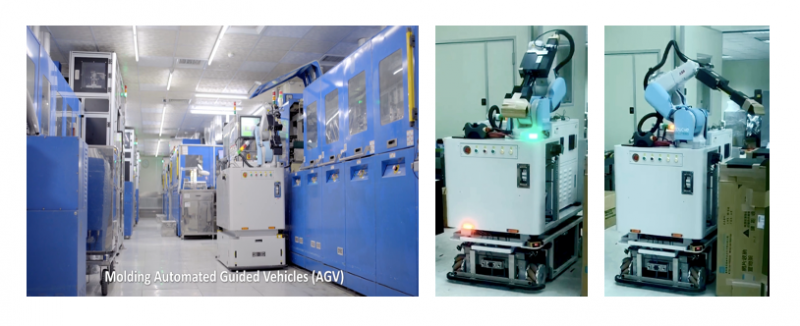

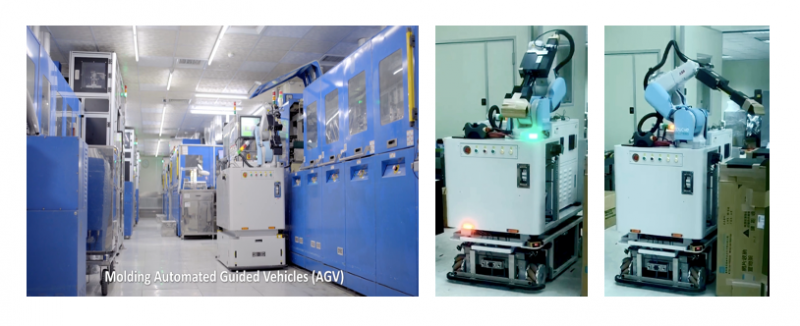

捷螺系统以先进技术推出新一代AMR复合移动机器人——半导体激光清模机器人,并且已经在全球最大的封装测试工厂落地应用。

捷螺系统与全球技术领先的激光供应商合作研发激光清模机器人。此前,捷螺系统创始人曾管理过国际著名的全自动IC塑封设备公司。因此,对自动塑封,模具的设计、制造、维护及清理都非常熟悉。

捷螺半导体激光清模机器人以全自动作业方式,替代半导体工厂人工清模作业,为推动实现半导体无人工厂,又迈进了一大步。

半导体IC封装过程需要塑料封装(简称塑封),材料97%以上采用EMC(Epoxy Molding Compound),塑封过程是用传递成型法将EMC挤压入模腔,并将其中的半导体芯片包埋,同时交联固化成型,成为具有一定结构外型的半导体器件。

其功能主要为:保护芯片不受外界环境的影响;抵抗外部湿气、溶剂,以及冲击;使得芯片和外界环境电绝缘;良好的安装性能;抵抗安装时的热冲击和机械振动;热扩散等等。

塑料封装采用半自动或全自动塑封设备,通常设备里面有2~4套模具,模具通过加热把EMC挤进去IC框架的空隙把各个IC封起来。每一次做完一个过程,就需要做清模动作,把残留的塑料清楚干净。

在一般半导体器件所采用的转移成型封装过程中,清模是一项看似无关紧要,实际上却是非常重要的工序。

一方面,在连续成型作业中,来自于塑封料以及脱模剂的一部分成分在高温(170℃~180℃)的作用下发生氧化,并且附着在模具表面,形成难以去除的污垢。如果没有及时清除,不但会造成封装时离型困难和封装体外观缺陷,而且会对模腔表面造成损坏。

另一方面,每天例行清模过程所耗的少则1~2h,多则3h的时间,对于目前国内大部分封装测试厂而言,相对于订单数量显得捉襟见肘的产能来讲,绝对是一个异常漫长的过程。

当前传统的半导体塑封模具方法:

(1)以清模胶条进行2~5次清模处理;

(2)以清模料饼进行5~8次清模处理;

(3)使用润模料进行润模处理。

该清模材料在半导体塑封模具上经加热固化,完成对模具的清洁作用。

但是,目前现有在生产橡胶基清模材料时,会使用大量的有一定毒性的小分子化合物有机胺醇(例如乙醇胺),并在使用橡胶基清模材料时,有机胺醇(例如乙醇胺)易挥发,导致在生产和使用该类清模材料时严重污染环境,对操作工人身体影响甚至危害。

激光模具清洁的工作原理:

激光清洁——也称为激光消融,每秒使用数千个激光脉冲来吸收污染物,并将其从产品基底中去除,而不会损坏模具。

激光系统使用得当时没有额外的浪费,几乎没有风险,是清洁模具的理想解决方案。此外,激光清洁不会降解产品——使其成为清洁金属和非金属的具有成本效益的解决方案。

激光清洁模具有几个好处。最常见的包括:

在不损坏模具,机器或设备的情况下清除污染物

易于设置和操作

适用于所有金属模具类型

具有成本效益,运营成本非常低

环保

对人体没有损害

关于捷螺系统

捷螺系统专注半导体移动机器人应用,提供智能搬运AMR机器人,包括配套的电子货架、晶圆Stocker智能仓储系统,以及半导体设备自动化改造服务。并且自主开发派车系统、实时派货系统等软件,为半导体工厂智能搬运提供完整解决方案。

标签:

- 中惠创智亮相央视《新闻联播》:以无线供电硬科技赋能新质生产力,扎根阜阳谱写创新篇章

时间:2025-09-15

- 行业新突破!中惠创智重磅推出防爆无线充电模组

时间:2025-08-01

- 无线充电技术助力机器狗电力续航,推动智能机器人行业发展

时间:2025-08-01

- 国际首个!越疆机器人参与牵头制定《工业机器人动态稳定性试验方法》国家标准正式发布

时间:2025-04-15

- “AI+赋能,聚势共生”-海豚之星小搬Mate2.0新品发布会圆满举行

时间:2025-02-13

中国移动机器人(AGV/AMR)产业联盟

返回

返回